25 May 2023

Technology

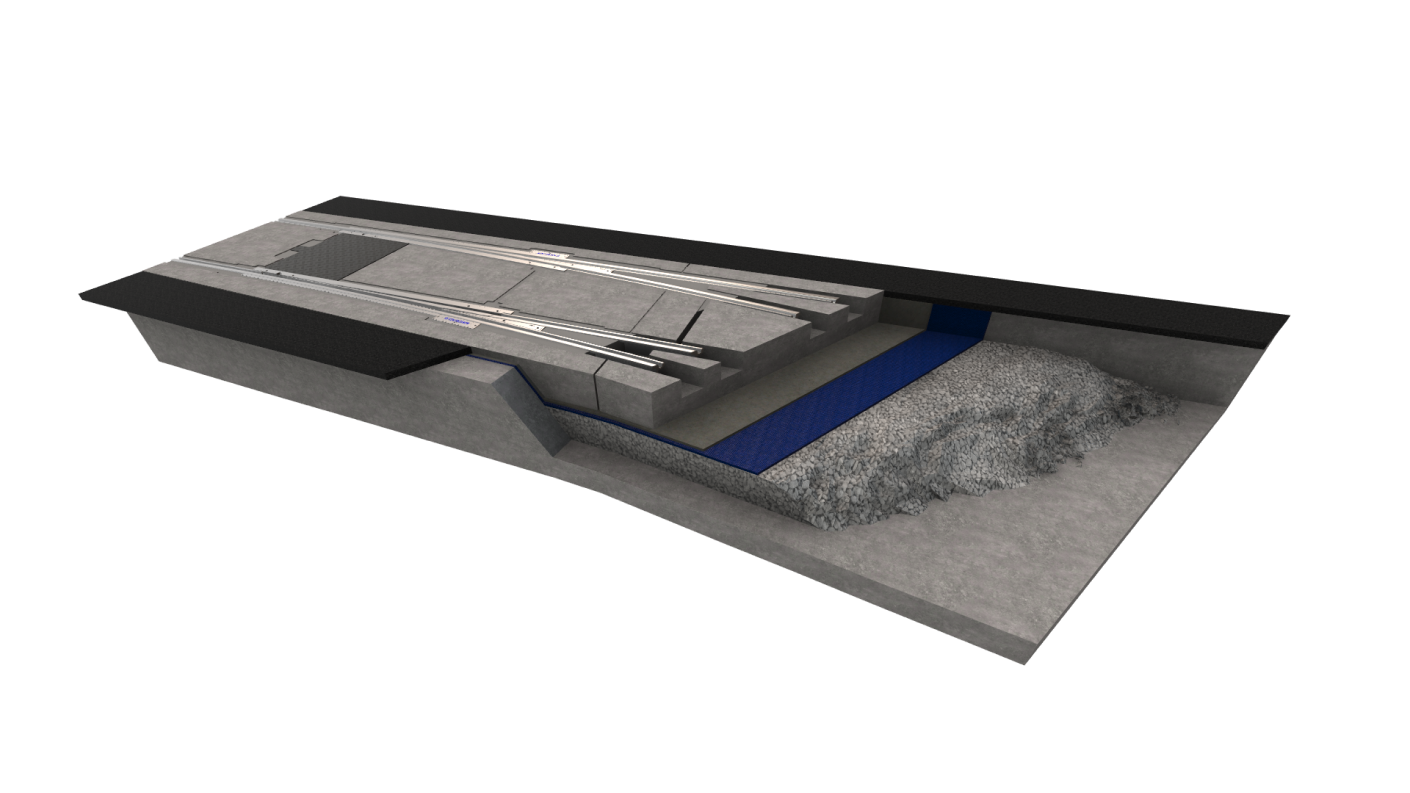

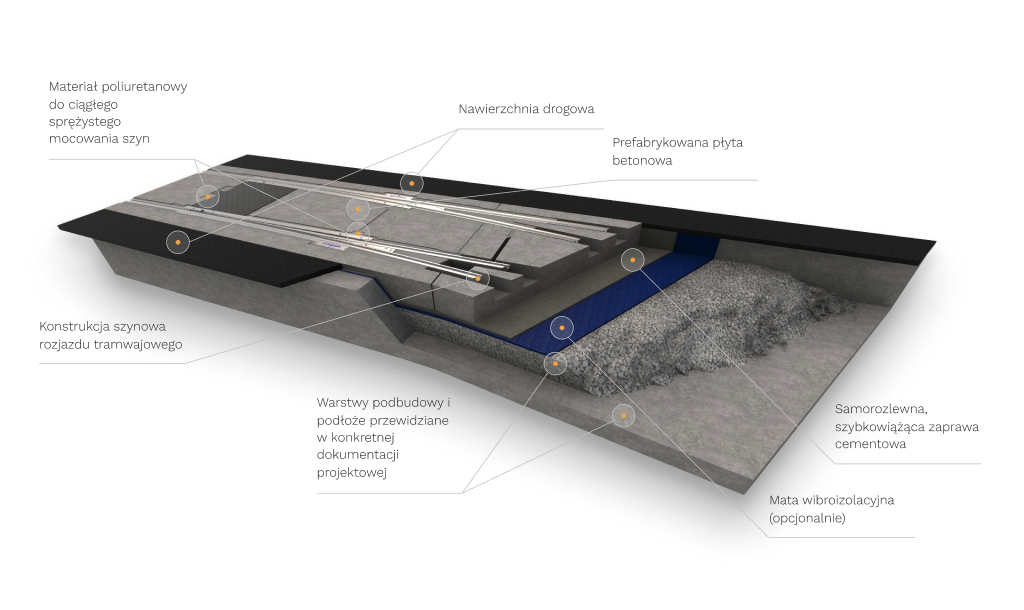

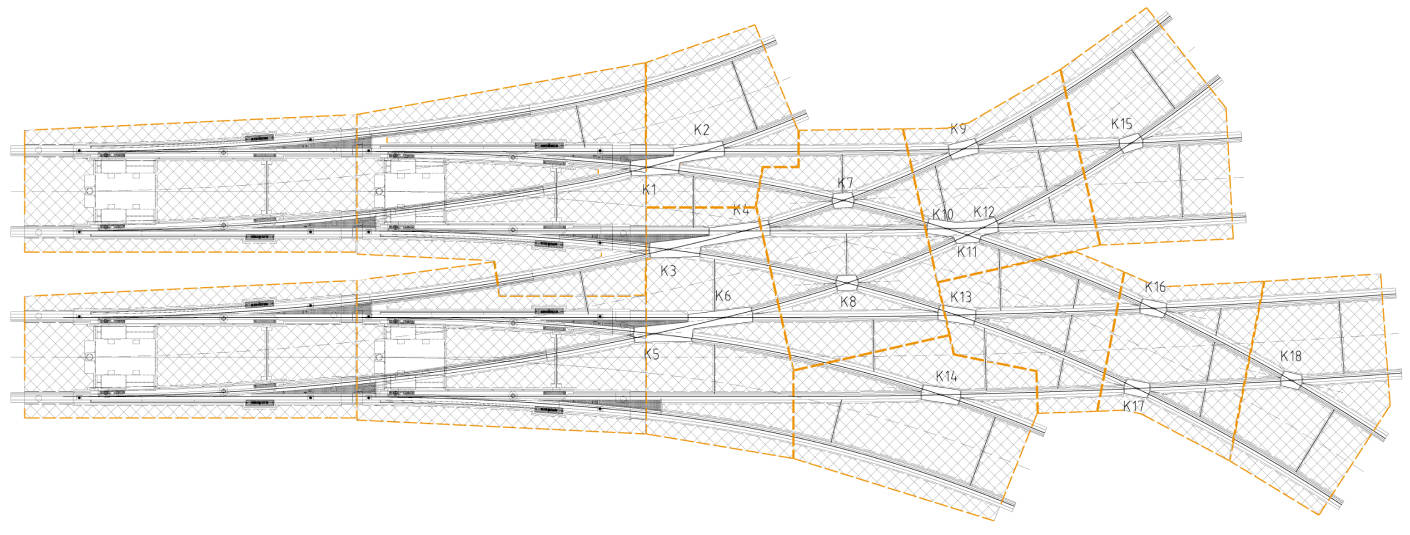

Contrack to technologia prefabrykowanych rozjazdów tramwajowych, integrująca stalową konstrukcję rozjazdu z żelbetowymi płytami, przy wykorzystaniu materiału poliuretanowego do ciągłego, sprężystego mocowania szyn.

Materiał poliuretanowy do ciągłego sprężystego mocowania szyn

Konstrukcja szynowa rozjazdu tramwajowego

Nawierzchnia drogowa

Prefabrykowana płyta betonowa

Warstwy podbudowy i podłoże przewidziane w konkretnej dokumentacji projektowej

Mata wibroizolacyjna (opcjonalnie)

Samorozlewna, szybkowiążąca zaprawa cementowa

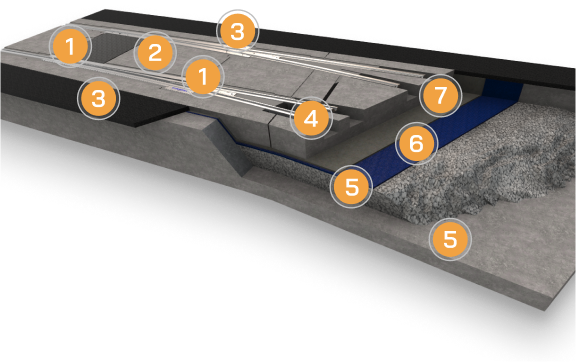

Materiał poliuretanowy do ciągłego sprężystego mocowania szyn

Konstrukcja szynowa rozjazdu tramwajowego

Nawierzchnia drogowa

Prefabrykowana płyta betonowa

Warstwy podbudowy i podłoże przewidziane w konkretnej dokumentacji projektowej

Mata wibroizolacyjna (opcjonalnie)

Samorozlewna, szybkowiążąca zaprawa cementowa

Comprehensive process

Nasza technologia ma charakter kompleksowy. Contrack obejmuje zarówno proces produkcji, jak i bezpiecznej logistyki oraz sprawnej zabudowy, a w końcu także, możliwość łatwej wymiany części stalowej rozjazdu bez uszczerbku dla płyt żelbetowych.

Production

EN - Wyprodukowanie części stalowych rozjazdu oraz płyty prefabrykowanej, wykonanie montażu poszczególnych części, wykonanie bloku rozjazdowgo.

Logistic

Logistyka wewnętrzna: Wykonanie transportu wewnątrz zakładowego gotowego produktu na miejsce składowania, proces przy użyciu suwnic stacjonarnych oraz jezdnych ułatwiających transport wewnętrzny i pozwalający na składowanie wyrobu.

Logistyka zewnętrzna: Wykonanie załadunku wyrobu na specjalistyczną platformę transportową przy użyciu suwnic jezdnych, transport wyrobu do miejsca zabudowy, wykonanie rozładunku wyrobu.

Building

Wykonanie zabudowy bloków rozjazdowych, podłączenie, uruchomienie i oddanie do eksploatacji.

Maintenance

Utrzymanie rozjazdu: przewidziane terminy na prace serwisowe - wymiany części.

Wymiana iglicy co 5 lat.

Wymiana dylatacji między płytami co 10 lat.

Wydłużenie okresu eksploatacyjnego części stalowej rozjazdu do 12 lat.

Wydłużenie okresu eksploatacyjnego części prefabrykowanych betonowych do 25 lat.

Nasze know-how

10 lat

Produkcja fabrycznie zmontowanych rozjazdów kolejowych

600+

Operacje logistyczne związane z prefabrykatami kolejowymi

20 lat

Produkcja, zabudowa i wymiana setek rozjazdów tramwajowych

Advantages

Przewaga technologii CONTRACK

Oszczędność czasu jest często decydującym argumentem przy wyborze technologii, zwłaszcza jeśli dotyczy prac budowalnych prowadzonych w centrach miast i związanych z nimi utrudnień. Przenosząc znaczną ilość procesów z placu budowy do fabryki producenta wydatnie skracamy czas budowy węzłów rozjazdowych. Zamiast kilku tygodni koniecznych m.in. do dojrzewania warstw betonu, potrzebujemy kilku dni by zabudować rozjazd i zintegrować go z nawierzchnią drogową (pasy autobusowo-tramwajowe, ronda, skrzyżowania, przejścia dla pieszych czy przejazdy rowerowe). Ważnym aspektem jest też fakt skrócenia prac potrzebnych przy wymianie części stalowej rozjazdu. Możliwość wyciągnięcia zużytej konstrukcji, bez naruszenia płyty żelbetowej, a następnie szybkiego ułożenia nowego rozjazdu w kanałach szynowych, daje olbrzymią przewagę naszej technologii.

Konstrukcje prefabrykowane charakteryzują się wydłużoną trwałością. Wynika to z faktu wykonania ich w ściśle kontrolowanym środowisku fabrycznym, niezależnym od czynników zewnętrznych (np. opady) z zachowaniem dużo większej dokładności dotyczącej operacji, wymiarów, czasów itp. Uzyskiwany w ten sposób prefabrykat ma więc bardzo wysoką jakość początkową. Przy zachowaniu najwyższych standardów montażu, uzyskujemy więc rozjazd, układ torowy lub cały węzeł rozjazdowy doskonale zintegrowany z jezdnią i przystosowany do długotrwałej, bezpiecznej eksploatacji.

Istotnym atutem prefabrykowanych rozjazdów tramwajowych jest ujednolicenie stosowanych technologii zabudowy, zarówno prostych odcinków torowisk jak i węzłów rozjazdowych. Dzięki temu na bardzo długich odcinkach jesteśmy stanie stosować te same procesy budowlane i utrzymaniowe. Wpływa to korzystnie na sposób organizacji prac oraz ich długość, na ograniczenie problematycznych wykonawczo i eksploatacyjnie punktów styku różnych technologii, a w konsekwencji na związane z nimi wydatki.

Licząc koszty w całym cyklu eksploatacji prefabrykowanego rozjazdu tramwajowego uzyskujemy wydatne oszczędności. Przy zastosowaniu technologii CONTRACK na etapie prac budowlanych odpadają operacje i roboczogodziny niezbędne do wykonania betonowego podlewu w technologii „na mokro”, prac związanych z pasowaniem, mocowaniem konstrukcji rozjazdowej do wylanej płyty oraz wytwarzaniem warstwy wierzchniej (beton, asfalt, kostka brukowa).

Kluczowe oszczędności pojawiają się w trakcie eksploatacji całego prefabrykatu. Jako że trwałość płyty betonowej jest około trzy razy większa niż stalowej konstrukcji rozjazdu, to możliwość wymiany tej ostatniej bez naruszenia struktury żelbetowej oznacza, że w cyklu życia naszych płyt prefabrykowanych zamontować w sprawny sposób można aż trzy rozjazdy, redukując koszty i czas każdorazowego konstruowania podlewu betonowego.

Istotnym kryterium przemawiającym za technologią CONTRACK pozostają szeroko pojęte koszty ukryte, towarzyszące realizacjom inwestycji lub remontów na sieci tramwajowej, koszty które ponosi lokalna społeczność mieszkańców i gości danej lokalizacji. Wśród nich wyróżnić należy przede wszystkim wydatki zawiązane z organizacją objazdów dla kierowców pojazdów indywidualnych oraz utrzymywaniem komunikacji zastępczej. Sprawna zabudowa lub wymiana prefabrykatów rozjazdów tramwajowych wydatnie skraca czas stosowania kosztownych i czasochłonnych zastępczych rozwiązań komunikacyjnych, generując istotne oszczędności i zmniejszając społeczną uciążliwość procesów budowlanych.

Time

Oszczędność czasu jest często decydującym argumentem przy wyborze technologii, zwłaszcza jeśli dotyczy prac budowalnych prowadzonych w centrach miast i związanych z nimi utrudnień. Przenosząc znaczną ilość procesów z placu budowy do fabryki producenta wydatnie skracamy czas budowy węzłów rozjazdowych. Zamiast kilku tygodni koniecznych m.in. do dojrzewania warstw betonu, potrzebujemy kilku dni by zabudować rozjazd i zintegrować go z nawierzchnią drogową (pasy autobusowo-tramwajowe, ronda, skrzyżowania, przejścia dla pieszych czy przejazdy rowerowe). Ważnym aspektem jest też fakt skrócenia prac potrzebnych przy wymianie części stalowej rozjazdu. Możliwość wyciągnięcia zużytej konstrukcji, bez naruszenia płyty żelbetowej, a następnie szybkiego ułożenia nowego rozjazdu w kanałach szynowych, daje olbrzymią przewagę naszej technologii.

Durability

Konstrukcje prefabrykowane charakteryzują się wydłużoną trwałością. Wynika to z faktu wykonania ich w ściśle kontrolowanym środowisku fabrycznym, niezależnym od czynników zewnętrznych (np. opady) z zachowaniem dużo większej dokładności dotyczącej operacji, wymiarów, czasów itp. Uzyskiwany w ten sposób prefabrykat ma więc bardzo wysoką jakość początkową. Przy zachowaniu najwyższych standardów montażu, uzyskujemy więc rozjazd, układ torowy lub cały węzeł rozjazdowy doskonale zintegrowany z jezdnią i przystosowany do długotrwałej, bezpiecznej eksploatacji.

Continuity

Istotnym atutem prefabrykowanych rozjazdów tramwajowych jest ujednolicenie stosowanych technologii zabudowy, zarówno prostych odcinków torowisk jak i węzłów rozjazdowych. Dzięki temu na bardzo długich odcinkach jesteśmy stanie stosować te same procesy budowlane i utrzymaniowe. Wpływa to korzystnie na sposób organizacji prac oraz ich długość, na ograniczenie problematycznych wykonawczo i eksploatacyjnie punktów styku różnych technologii, a w konsekwencji na związane z nimi wydatki.

Costs

Licząc koszty w całym cyklu eksploatacji prefabrykowanego rozjazdu tramwajowego uzyskujemy wydatne oszczędności. Przy zastosowaniu technologii CONTRACK na etapie prac budowlanych odpadają operacje i roboczogodziny niezbędne do wykonania betonowego podlewu w technologii „na mokro”, prac związanych z pasowaniem, mocowaniem konstrukcji rozjazdowej do wylanej płyty oraz wytwarzaniem warstwy wierzchniej (beton, asfalt, kostka brukowa).

Kluczowe oszczędności pojawiają się w trakcie eksploatacji całego prefabrykatu. Jako że trwałość płyty betonowej jest około trzy razy większa niż stalowej konstrukcji rozjazdu, to możliwość wymiany tej ostatniej bez naruszenia struktury żelbetowej oznacza, że w cyklu życia naszych płyt prefabrykowanych zamontować w sprawny sposób można aż trzy rozjazdy, redukując koszty i czas każdorazowego konstruowania podlewu betonowego.

Social costs

Istotnym kryterium przemawiającym za technologią CONTRACK pozostają szeroko pojęte koszty ukryte, towarzyszące realizacjom inwestycji lub remontów na sieci tramwajowej, koszty które ponosi lokalna społeczność mieszkańców i gości danej lokalizacji. Wśród nich wyróżnić należy przede wszystkim wydatki zawiązane z organizacją objazdów dla kierowców pojazdów indywidualnych oraz utrzymywaniem komunikacji zastępczej. Sprawna zabudowa lub wymiana prefabrykatów rozjazdów tramwajowych wydatnie skraca czas stosowania kosztownych i czasochłonnych zastępczych rozwiązań komunikacyjnych, generując istotne oszczędności i zmniejszając społeczną uciążliwość procesów budowlanych.

Multimedia